1. البعد المنتج البلاستيكي خارج نطاق التسامح.

يتجاوز أبعاد الأجزاء البلاستيكية نطاق التسامح (خاصة بعد المظهر) ، وأسباب البعد خارج التسامح هي كما يلي:

أ. تستخدم مواد خاطئة.

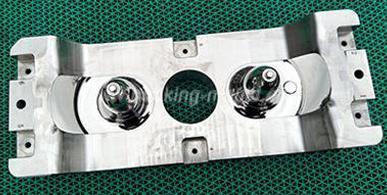

ب. حجم تجويف قالب الحقن NG (معدل انكماش خاطئ ، معالجة خاطئة)

ج. أبعاد تجويف القالب بالحقن على ما يرام ، ولكن هيكل القالب غير معقول (عدد أو موقع البوابات خاطئ ، قالب بدون نظام تسخين أو فشل تسخين ، تبريد غير متساوٍ).

د. هيكل المنتج غير معقول (التجويف عميق جدًا ، والجدار رقيق جدًا ، وسمك جدار غير متساوٍ).

هـ. معلمات العملية غير معقولة (ضغط الضغط ، صمام التسلسل) ، وآلة التشكيل بالحقن (الحمولة صغيرة جدًا ، ضغط التشكيل بالحقن ليس كبيرًا بما يكفي)

2. جزء قولبة البلاستيك مشوه يشمل الانحناء ، الالتواء ، التزييف والتفاوت.

أسباب تشوه الجزء البلاستيكي هي كما يلي:

أ. ضغط التثبيت كبير جدًا ، نظرًا لأن جزء التشكيل بالحقن كبير جدًا ، فسيتم تشويه الجزء خلال 24 ساعة بعد إخراج الجزء من قالب الحقن.

ب. سوف يسبب التبريد غير المتكافئ أيضًا التزييف.

ج. موقف البوابة غير معقول سوف يسبب تدفق المواد البلاستيكية غير المتكافئة.

د. يؤدي التصاق التجويف إلى سحب التشوه أثناء طرد القالب.

هـ. تشوه تجويف القالب (تشوه تلميع).

و. هيكل طرد قالب الحقن غير معقول. لا يصل موضع دبوس القاذف إلى المكان بأقصى قوة لف ، مما يتسبب في تشوه الجزء أثناء عملية الطرد.

3. تقشير السطح

أ. مواد خام رديئة الجودة.

ب. هناك أكثر من مادة واحدة ، لا يمكن إذابة الراتنج.

ج. المواد المعاد تدويرها أكثر من اللازم.

د. يتم إعادة استخدام المواد المعاد تدويرها وتدهورها لعدة مرات.

4. الجزء البلاستيكي يحترق ، والأسباب أدناه:

أ. درجة حرارة التسخين مرتفعة للغاية (خاصة عند الفوهة الساخنة والبوابة).

ب. وقت التسخين طويل جدًا.

ج. تنفيس القالب هو الفقراء.

5. لون جزء صب البلاستيك غير متساوي ، والأسباب هي كما يلي:

أ. يتم استخدام نسبة الدفعة الرئيسية القليلة جدًا.

ب. لا يتم استخدام المواد المتبقية في برميل آلة الحقن.

ج. يتم خلط دفعة الألوان الرئيسية بشكل غير متساو.

6. علامة Splay ، قطع صغيرة مع لمعان مختلف على سطح أو جانب المنتج

أ. سوء تجفيف المواد الخام.

ب. يتم تحسين معلمة قولبة الحقن.

7. خلط الألوان: يتم خلط سطح المنتج مع ألوان أخرى.

أ. لم يتم تنظيف العداء الساخن.

ب. لم يتم تنظيف البرميل.

8. منتج قولبة حقن البلاستيك متصدع.

أ. الكثير من المواد فوهة يؤثر على القوة.

ب. تجويف القالب الالتصاق وسحب الكراك.

ج. طرد غير متوازن يسبب الكراك.

9. أجزاء تشكيل الفقاعات داخل أو على سطح الأجزاء البلاستيكية

هناك سببان ، الهواء في الذوبان يسبب سوء التلدين وارتفاع درجة الحرارة يسبب تحلل المواد الخام.

10. بقايا المواد المتبقية بعد المنتج السابق في تجويف القالب ، مما يسبب التصاق على سطح منتج القولبة التالي

هناك بقايا ، مسحوق المواد عند نقطة كسر البوابة.

11. الجزء غير مكتمل الملء.

أ. ضعف السيولة للمواد الخام ، خاصة عند إضافة المادة من الألياف الزجاجية.

بوابة القالب صغيرة ، والعداء طويل جدًا.

ب. يؤدي سوء العادم وحبس الغاز إلى نقص المواد.

ج. جزء قولبة الحقن البلاستيكي رقيق للغاية ، وفي مثل هذه الحالة سيكون من الصعب ملؤه.

كما أن ضغط الحقن لا يكفي أو أن درجة حرارة التسخين منخفضة جدًا.

12. فلاش ، وهذا يعني حافة المنتج أو منطقة أخرى لديها أكثر من البلاستيك التدفق ، وهناك العديد من الأسباب المختلفة تسبب فلاش.

أ. الأنفلونزا البلاستيكية ضعيفة.

ب. يناسب القالب بشكل سيئ ، كما أن العادم وإزالة التجميع كبيرة جدًا.

ج. هناك مادة غريبة على سطح الفراق.

د. يتشوه سطح الفراق بسبب الضغط العالي للغاية وسرعة التثبيت السريعة.

هـ. ضغط الحقن كبير جدًا ، وقوة القفل ليست كافية.

13. انكماش ، وهو ما يعني الاكتئاب المحلي الناجم عن انكماش الأجزاء البلاستيكية.

أ. سمك الجدار الرئيسي للمنتج رقيق للغاية وموضع العظم أو الرئيس سميك للغاية.

ب. ضغط قولبة الحقن صغير ، والحجم الإجمالي صغير.

ج. التبريد غير المتكافئ وغير الكافي ، بعض المناطق محموم ، وانكماش كبير.

14. يتم إجبار الجزء البلاستيكي على صنع مقعر.

البلاستيك.تجويف أو قلب القالب بالحقن مصقول جزئيًا ، يلتصق الجزء بالعفن.

القذف غير متوازن.

15. علامة الإجهاد: توجد مناطق لامعة على سطح المنتج البلاستيكي تتوافق مع المنطقة الخلفية ومنطقة الضلع وما إلى ذلك.

أ. سطح جزء صب الحقن ناعم جدا ، والملمس ليس عميقا بما فيه الكفاية أو سمك المنتج ليس حتى. قد يؤدي هذا إلى زيادة مفاجئة في معدل تدفق ذوبان البلاستيك ، مما يؤدي إلى اختلال التوتر.

ب. تركيب قالب الحقن ليس جيدًا ، وهناك رخاوة صغيرة عند إضافة ضغط عالٍ أثناء الملء ، مما سيؤدي إلى إجهاد (مثل إدراج بوابة الموز غالبًا ما يظهر غارق).

ج. مشاكل تشوه القالب أو التجميع ، مثل تشوه لوحة دبوس القاذف أثناء عملية التشكيل بالحقن ، التراجع الطفيف عن دبوس القاذف وكتلة القاذف ، إلخ.

د. ضغط عقد القولبة بالحقن مرتفع للغاية ، ودرجة حرارة القالب منخفضة جدًا ، ودرجة حرارة المادة منخفضة جدًا.

هـ. بعض مناطق القالب محمومة (دبوس قاذف كبير ، كتلة قاذف كبيرة ورافع كبير بدون تبريد) ، والتبريد غير متساوٍ ، وأنابيب المياه بعيدة جدًا عن علامة الإجهاد.

16. توجد منطقة بيضاء في المنتج البلاستيكي ، مثل "منطقة الحافة ، ومنطقة الإبزيم ، ومنطقة الرئيس ، ومنطقة علامات السحب"

أ. يتم سحب منطقة الإبزيم أثناء عملية طرد جزء التشكيل بالحقن.

ب. صقل ضعيف ، جزء لاصق ، تشوه خفيف ، ستتحول منطقة الالتصاق إلى اللون الأبيض.

ج. وضع الطرد غير معقول.

د. يتم تشويه لوحة دبوس القاذف أو أن طول قضيب القاذف لآلة التشكيل بالحقن ليس هو نفسه ، مما يؤدي إلى طرد متفاوت.

17. خط اللحام: السائل من اتجاهات مختلفة يشكل آثار خطية أثناء الذوبان الساخن.

أ. درجة الحرارة منخفضة أثناء اللحام.

ب. دبوس الأكمام مرتفع جدا ، مما أدى إلى بعض المناطق رقيقة جدا.

ج. بوابة متعددة النقاط تنتج خط لحام.

18. مباراة ملكة جمال: على حافة إدراج (أو دبوس القاذف ، رافع ، الخ) على الجزء البلاستيكي غير متساو

أ. سوء تجميع الإدخالات.

ب. لا يتم إرجاع دبوس القاذف والرافع بالكامل إلى الموضع.

ج. تتم معالجة الإدخالات في نفس المستوى بشكل منفصل ، والأبعاد ليست متسقة تمامًا. (على سبيل المثال ، تتم معالجة اثنين من الإدخالات في وضع الضلع على التوالي بواسطة تشغيل التفريغ الكهربائي)

19. علامة السحب: تسبب الاحتكاك بين الجدار الجانبي لمنتج قولبة الحقن البلاستيكي والقالب.

أ. تلميع الفقراء من الأضلاع والعمود المواقف.

ب. يتشوه القالب جزئيًا ، أو يخدش فولاذ القالب بنتوءات.

ج. مشروع زاوية العفن ليست كافية.

د. الجدار الجانبي للجزء البلاستيكي خشن (خطوط شرارة ، نسيج ، إلخ).

20. علامات التدفق وعلامات الهواء الناجمة عن سوء العادم من تجويف القالب عندما يدخل تدفق المواد الذائبة في تجويف القالب بالحقن ، والتي تشبه علامات الأصابع. (عادة ما يظهر حول البوابة ، في شكل ضباب ، طحل وحبوب)

أ. بوابة الحقن رقيقة جدا وصغيرة ، وسيولة الذوبان ضعيفة.

ب. أثناء التعبئة الأولية ، يمر الذوبان عبر البوابة بسرعة كبيرة ويدخل مباشرة في تجويف القالب.

ج. درجة حرارة البوابة منخفضة للغاية.

21. محاصرة بالهواء: في نهاية ملء الذوبان (سطح الفراق ، موضع الضلع ، موضع الشبكة ، بالقرب من خط اللحام ، إلخ) ، تنفيس التجويف رديء ، ولا يمكن تفريغ الهواء في الذوبان ، وتشكيل علامة خيطية وضبابية وحتى محرقة.

أ. لا يوجد تنفيس ، أو يوجد تنفيس قليل جدًا ، أو أن أخدود العادم ضحل جدًا.

ب. بوابة متعددة النقاط ، هواء محاصر بالقرب من خط الانصهار (إدخال تنفيس ، فولاذ تنفيس ، إلخ).

ج. الملء غير متوازن.

د. المواد سهلة التحلل.

هـ. هناك عدد قليل جدا من قوات القاذف ، تنفيس الإدراج وهيكل القاذف محدود.

22. نسيج رديء: سمك النسيج ، عمق النسيج ، كثافة النسيج غير متناسقة ، لمعان نسيج الجلد مختلف (مشرق ، غير لامع) ، خدش نسيج الجلد ، بعض إغفال النسيج ، منطقة نسيج غير الجلد هي نسيج.

أ. لا يتم تلميع القالب جيدًا قبل عملية النسيج.

ب. تختلف المادة الفولاذية (مادة غير متساوية ، أو القالب هو لحام بالليزر ، وما إلى ذلك)

ج. وقت التآكل لا يكفي ، والفيلم لا يتطابق أو يختلف التفجير بالرمل.

د. القالب حماية سيئة أثناء الحفر.

23. تلميع ضعيف

أ. عند التلميع ، معجون الماس لا يكفي ، يتم طحن الأداة مباشرة إلى السطح.

ب. لا يمكن تلميع التجويف العميق أو تفويته.

ج. الحجر الزيتي وورق الصنفرة ليست جيدة بما فيه الكفاية.

24. بعد التلميع عالي اللمعان ، يحتوي سطح المرآة على قشر برتقالي ونسيج متموج.

أ. أداء تلميع الفولاذفقير (ناعم جدا ، سهل التلف).

ب. مشكلة اتجاه التلميع (التلميع في نفس المنطقة لفترة طويلة).

ج. قوة تلميع كبيرة جدا.

25. توجد حفر على سطح منتجات البلاستيك شديدة اللمعان.

أ. المادة هي مشكلة.

ب. مشكلة التلميع: يتم ارتداؤها جزيئات النجاسة ، ويتم ترك ثقوب صغيرة على سطح القالب.

ج. هناك العديد من الشوائب في الفولاذ ، ويمكن رؤية جزيئات صغيرة على سطح القالب بعد التلميع.

د. بقع الصدأ على سطح القالب.

26. قطع البوابة الفقيرة: البوابة غير متساوية وببارزة بعد سحبها.

أ. البوابة سميكة جدًا بحيث لا يمكن قطعها ، أو أن البوابة ليست مسطحة ، ويصعب قطع سطح القوس.

ب. حجم بوابة الجزء كبير جدًا ، وسطح الجزء المقطوع غير متساوٍ.

ج. سمك البلاستيك عند البوابة رقيق وسهل التكسير.

27. من الصعب إخراج المنتج من قالب الحقن.

أ. السكتة الدماغية القذف ليست كافية للإفراج الكامل.

ب. التلميع غير الكافي ، الالتصاق والكسر.

ج. مواد معاد تدويرها ، سهلة الكسر.

د. هناك هيكل يضعف.

هـ. بسبب سوء التلميع ، ينحرف قالب المنتج إلى جانب واحد ، بحيث لا يمكن إطلاق الجانب الآخر.

و. الملمس عميق جدًا ، أو أن وضع الضلع والمدرب عميق جدًا ، وزاوية مسودة قالب الحقن البلاستيكي صغيرة جدًا.

28. تسرب المياه/نقص المياه

أ. دبوس القاذف ، الأكمام ، ثقب الرافع ، وما إلى ذلك ، كسر كومة الماء.

ب. تم تشويه أخدود حلقة الختم وانهار.

ج. عمر حلقة الختم ومتصدعة بسبب الاستخدام الطويل جدًا.

د. يتم استخدام حلقة الختم التي لا تقاوم درجات الحرارة العالية تحت درجة حرارة عالية ، مما يؤدي إلى الفشل.

هـ. لا يتم حظر القابس (الشريط قليل جدًا ، واللاصق جاف ومتشقق ، وحجم الخيط غير صحيح ، ولا تتطابق مواصفات القابس ، مما يؤدي إلى تلف الخيط).

و. ترتبط قنوات المياه مع بعضها البعض ، وهناك فجوة في الجزء السفلي من ثقب النحاس ، مما يؤدي إلى تسرب المياه.

ز. أنابيب المياه ذات درجة الحرارة العالية المتصلة بنهاية القالب تتسرب إلى تجويف القالب.

ح. ضغط اختبار المياه صغير جدًا للكشف عن تسرب المياه.

1. هناك بقايا في قناة التبريد.

29. علامة لحام

أ. عند استخدام مواد مختلفة للحام ، هناك علامات لحام (هناك اختلافات واضحة في الظل والعمق بعد التلميع أو التركيب).

ب. عند استخدام نفس المادة ، بسبب التسخين المحلي في منطقة اللحام ، سيكون للمواد الفولاذية في منطقة اللحام علامات طفيفة أيضًا.

30. علامات الصلب

المادة الفولاذية في منطقة نسيج القالب غير متساوية وتحتوي على الكثير من الشوائب (معظم الفولاذ منخفض التكلفة سهل الظهور). يمكن استخدام قالب الهانكينج الصلب عالي الجودة لتجنب هذه المشكلة.

لمصنع القوالب ، يجب استخدام الفولاذ المحدد من قبل العميل. إذا لم يحدد العميل ، يجب أيضًا استخدام الفولاذ ذو الجودة الجيدة لتجنب مشاكل جودة المنتج.

اتصل بنا:

اتصل بنا:  البريد الإلكتروني لنا:

البريد الإلكتروني لنا:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.